超重力精餾技術因設備小、效率高、能耗低、易運轉等優點,被廣泛應用于能源、材料、石油、化工、環境、生物等多個領域,并帶來巨大的經濟效益和社會效益。超重力精餾技術不僅可以處理常規的有機溶劑,在處理貴重物質、熱敏物質、有毒物質和高粘度物質方面更是有優勢,擁有十分廣闊的發展前景。超重力精餾是一種新型的精餾技術,通過高速旋轉產生的離心力來實現超重力場(10-1000g 作用下)的環境,即超重力因子β(ω2 r/g)通常可以達到350-450。在這樣的環境下,精餾塔內的氣、液兩相速度被大幅度提高,其速度可達4-12m/s,遠高于傳統塔設備的1.5-1.6m/s,大大提高了液泛速度。在轉子高速旋轉下,超重力塔內的液體被加速甩出,在轉子及定子間折流流道中,被逆向行駛的高速旋轉汽流剪切撕裂成微米至納米級的液膜、液絲和液滴,從而極大地強化了氣、液兩相間的傳熱、傳質過程,使傳質效率比普通塔高出 10 多倍。同樣產能所需的設備體積也大大縮小(高度縮小8-10 倍),同時使用超重力精餾設備分離效果也大為提高(單位體積內的理論塔板數大大提高,傳質單元高度僅為1cm左右)。超重力精餾在設備體積、塔板壓降等方面都具有巨大的優勢。

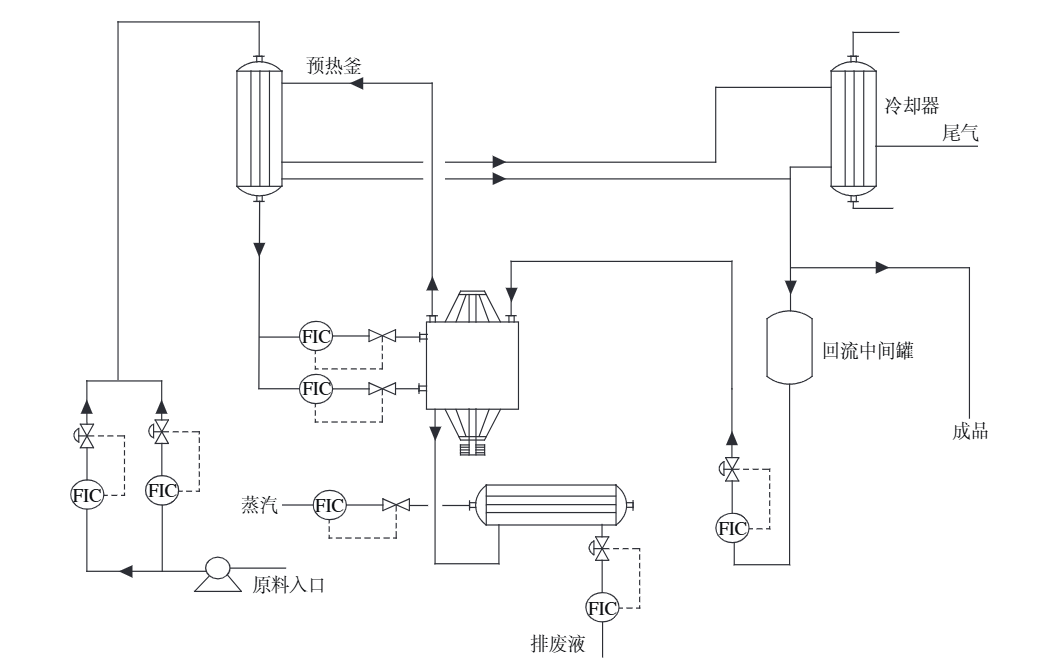

由于傳統塔設備如填料塔、板式塔等,在重力場下的液泛速度較小,一般在1.5m/s~1.6m/s,當氣相速度大于液泛速度時,塔設備內將產生液泛,導致精餾操作不能繼續進行,從而限制了塔內氣速的提高,氣、液兩相傳質的強化也受到了限制,因此設備往往高達幾十米。超重力精餾設備是在比地球重力加速度大得多的環境中工作,強化了相間傳質過程,突破了重力場的影響,傳質技術利用離心力代替了重力場,實現了傳質過程的強化。在超重力場內,液體分散成液滴、液膜,并能快速實現相聚、分散,增加單位體積內氣液接觸面積,強化了微觀混合,不到2 米的超重力精餾設備就可以取代幾十米的塔設備。在處理量相同的前提下,超重力精餾設備高度由 15m 降低至 1.2m,基礎要求大大降低;因設備體積縮小,易達到穩定狀態,安裝、拆卸、清洗、維修等作業簡化,相對檢修時間和檢修作業勞動量也大大降低;由于設備體積較小,占地面積大幅減少,節約了土地資源。安全方面,由于超重力精餾設備系統空間縮小了近 7 倍,系統內的溶劑量減少,減少了蒸餾操作過程中的安全隱患。節能方面,可節約蒸汽15%以上。超重力精餾塔作為回收溶劑的主要設備,實現了不同沸點混合液體的分離。工作時,來自儲罐的待分離混合液經在線流量控制進入預熱器內,與來自超重力精餾塔的餾分進行換熱,既對餾分起到了降溫作用,又對原料進行了加熱,起到了很好的節能效果。經過預熱的原料通過兩路進入超重力精餾塔內,進塔的管道控制閥門通過DSC 系統在線調節流量,以達到最佳分離效果。降溫后的餾分分為液相和氣相,液相經冷凝器再次冷凝至 40°C以下,經檢測符合要求的餾分進入成品罐內等待使用,若檢測不能滿足標準,通過中間罐收集后,將重新進入超重力精餾塔精餾。

由超重力精餾塔排放的廢液進入再沸器內,通過蒸汽對廢液進行加熱,被汽化的廢液作為熱源進入塔內對原料進行加熱,多余的廢液經在線液位控制系統排出。來自中間罐和冷凝器的尾氣,進入尾氣吸收系統進行處理。

QQ:1535977408

QQ:1535977408 郵箱:1064918590@qq.com

郵箱:1064918590@qq.com 傳真: 86-0572-5682616

傳真: 86-0572-5682616 地址:杭州市九環路9號大學科技園B座5樓

地址:杭州市九環路9號大學科技園B座5樓